1. Pencocokan Karakteristik Bahan Baku

Tipe Bahan: Bubuk, butiran , serat, atau impregnasi cairan, dll. Bahan yang berbeda memiliki persyaratan berbeda untuk metode fluidisasi, pemanasan, atau penyemprotan.

Sensitivitas Panas: Untuk bahan mentah yang peka terhadap panas (seperti agen biologis), fluidisasi suhu rendah atau model aliran udara yang dapat disesuaikan harus dipilih untuk mencegah degradasi termal.

Adhesi dan Kemampuan Mengalir: Serbuk yang sangat kental harus dipilih menggunakan fluidized bed dengan aliran udara yang dapat disesuaikan atau pabrik pelet dengan perangkat anti lengket.

Mengacu pada rekomendasi pemilihan fluidized bed pellet mill, karakteristik material menjadi pertimbangan utama.

2. Persyaratan Kapasitas Produksi

Output Harian/Per Jam: Tentukan kapasitas produksi maksimum yang dibutuhkan (kg/jam) berdasarkan rencana produksi.

Waktu Pengoperasian Berkelanjutan: Peralatan yang beroperasi dalam waktu lama memerlukan pembuangan panas yang sangat baik dan desain bantalan yang andal.

3. Ukuran dan Distribusi Partikel

Ukuran Partikel Target: Tentukan median ukuran partikel (D50) dan rentang distribusi ukuran partikel berdasarkan persyaratan penggunaan produk akhir.

Metode Penyesuaian: Pertimbangkan apakah layar yang dapat diganti, pemotong yang dapat disesuaikan, atau sudut semprotan diperlukan untuk penyesuaian ukuran partikel yang fleksibel.

4. Konsumsi Tenaga dan Energi

Tenaga Motor: Terkait langsung dengan kapasitas produksi, viskositas material, dan metode pemrosesan. Daya yang berlebihan akan membuang-buang energi, sedangkan daya yang tidak mencukupi akan mempengaruhi output dan

keseragaman ukuran partikel.

Indeks Efisiensi Energi: Fokus pada energi listrik yang dikonsumsi per kilogram output (kWh/kg). Memilih model dengan konsumsi energi rendah membantu mengurangi biaya pengoperasian.

5. Sistem Pengumpanan dan Penyampaian

Metode Pengumpanan: Pengumpanan sekrup, pengumpan bergetar, atau pengangkutan pneumatik. Harus disesuaikan dengan karakteristik aliran bahan baku.

Jalur Penyampaian: Memerlukan sabuk konveyor pendingin, konveyor sekrup, atau sistem pengangkutan pneumatik yang cocok untuk memastikan pendinginan partikel dengan cepat setelah pembentukan dan pengangkutannya ke unit pasca-pemrosesan.

6. Pengendalian Suhu, Kelembapan, dan Lingkungan

Metode Pemanasan/Pendinginan: Pemanasan listrik, pemanasan uap, atau pendinginan air. Hal ini sangat penting terutama untuk bahan yang peka terhadap panas atau bahan yang mengering.

Kisaran Suhu Pengoperasian: Batas suhu atas peralatan harus melebihi suhu proses maksimum, dan harus memiliki kontrol suhu yang seragam.

7. Sistem Otomasi dan Kontrol

PLC dan Layar Sentuh: Memungkinkan pemantauan waktu nyata, pengaturan parameter, dan hubungan alarm.

Konfigurasi Sensor: Termasuk sensor online untuk suhu, tekanan, laju aliran, dan deteksi ukuran partikel, meningkatkan konsistensi produk dan mengurangi intervensi manual.

8. Kompatibilitas Pasca Pemrosesan

Penyaringan/Penilaian: Baik dilengkapi dengan layar getar atau pengklasifikasi udara untuk pemisahan otomatis partikel yang memenuhi syarat.

Pengemasan/Penyimpanan: Metode pembuangan pabrik pelet harus kompatibel dengan sistem pengemasan atau silo berikutnya untuk menghindari penyumbatan sekunder.

9. Kualifikasi dan Layanan Pemasok

Sistem Mutu: Disertifikasi oleh sistem manajemen mutu internasional ISO9001:2000, memastikan bahwa peralatan memenuhi standar mutu internasional.

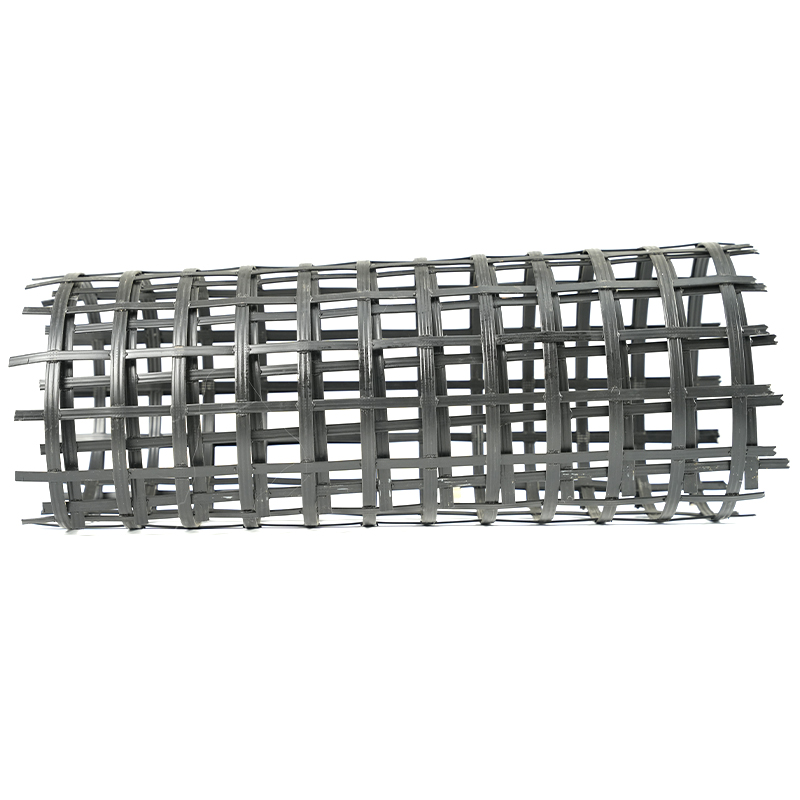

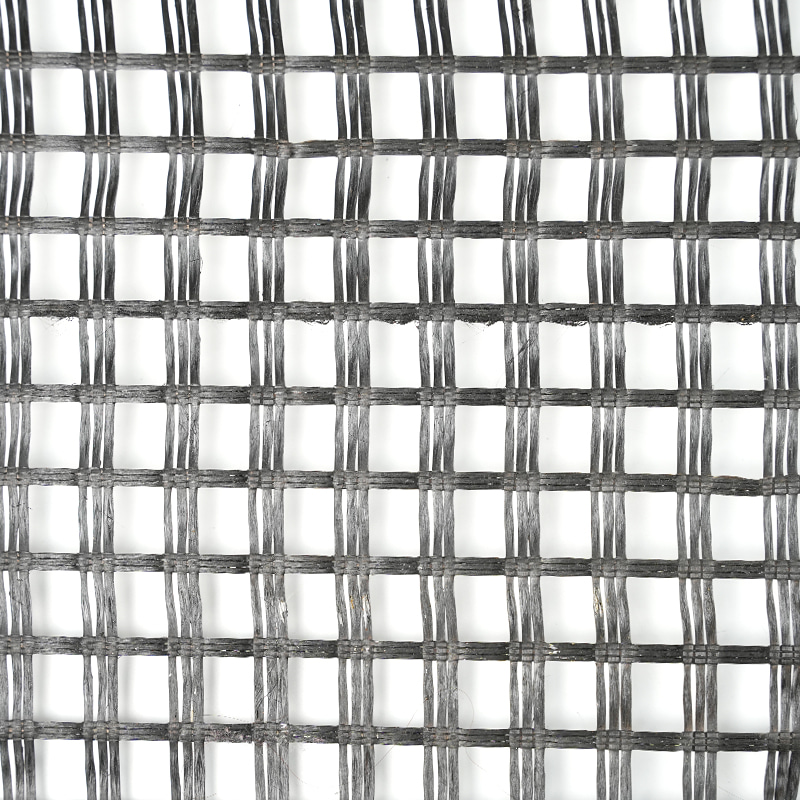

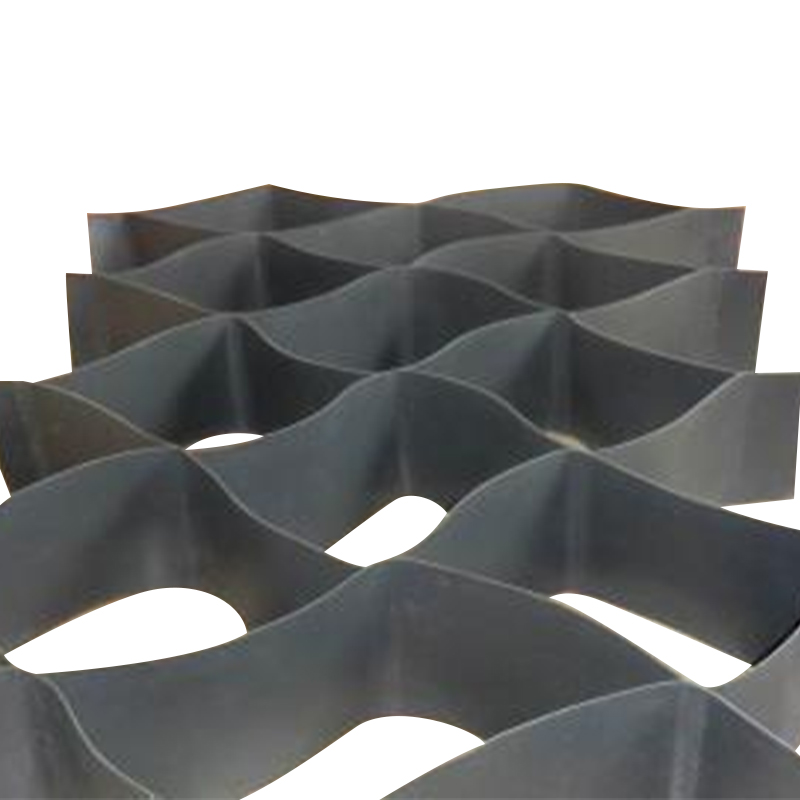

Kekuatan Teknis: Perusahaan memiliki pabrik seluas 50.000 meter persegi, dengan fokus pada penelitian dan pengembangan peralatan geosintetik. Ia memiliki uniaksial dan yang dikembangkan secara independen

perangkat peregangan biaksial dan peralatan membran komposit, dan dapat memberikan solusi pabrik pelet yang disesuaikan.

Dukungan Purna Jual: Kami menyediakan komisioning, pelatihan, pasokan suku cadang, dan layanan peningkatan teknis di lokasi untuk memastikan pengoperasian peralatan yang stabil dalam jangka panjang.